تفاوت بویلرهای چگالشی آلومینیوم–سیلیکون و استنلس استیل + بررسی کامل خوردگی ناشی از لوله مسی

بویلرهای چگالشی امروزه بهترین گزینه برای گرمایش ساختمانها محسوب میشوند، اما انتخاب بین مبدل آلومینیوم–سیلیکون و مبدل استنلس استیل موضوعی است که تأثیر بسیار زیادی بر عمر مفید دستگاه، راندمان، هزینه نگهداری و اطمینان عملکرد دارد.

در این مقاله، علاوه بر بررسی تفاوتهای این دو تکنولوژی، به یک نکته بسیار مهم نیز میپردازیم:

چرا عبور آب از لولههای مسی و ورود آن به مبدل آلومینیومی میتواند باعث خوردگی شدید شود؟

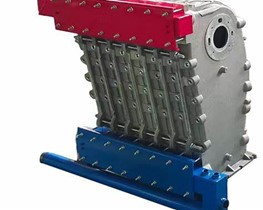

معرفی دو نوع مبدل حرارتی در بویلرهای چگالشی

۱. بویلرهای چگالشی با مبدل آلومینیوم–سیلیکون

این مبدلها از آلیاژ Al–Si ساخته شدهاند. رسانایی حرارتی بالا و قابلیت ریختهگری پیچیده، مهمترین مزایای آنهاست.

۲. بویلرهای چگالشی با مبدل استنلس استیل

استنلس استیل (معمولاً 316L یا Duplex) مقاومت بسیار بالایی در برابر اسیدهای حاصل از چگالش و شوک حرارتی دارد و به همین دلیل طول عمر بیشتری ارائه میدهد.

مقایسه فنی دو نوع مبدل

الف) مقاومت در برابر خوردگی

استنلس استیل

- به دلیل وجود کروم، نیکل و مولیبدن بسیار مقاوم در برابر اسیدهای حاصل از چگالش است.

- برای سیستمهای با آب سخت یا کیفیت نامنظم مناسبتر است.

آلومینیوم–سیلیکون

- در برابر خورندگی آب و رسوبات حساستر است.

- اگر تنظیم pH یا سختی آب رعایت نشود، احتمال ایجاد خوردگی حفرهای و کاهش عمر مبدل وجود دارد.

برنده: استنلس استیل

ب) راندمان حرارتی و انتقال حرارت

آلومینیوم–سیلیکون

- هدایت حرارتی حدود ۱۵ برابر بیشتر از استنلس استیل.

- به دلیل رسانایی بالا، تبادل گرما سریعتر و پاسخدهی بویلر بهتر میشود.

استنلس استیل

- انتقال حرارت کمتر از آلومینیوم دارد اما با طراحی مدرن مبدلهای مارپیچی عملکرد خوبی ارائه میدهد.

برنده: آلومینیوم–سیلیکون

پ) وزن، ساختار و طراحی

آلومینیوم–سیلیکون

- سبکتر و قابلیت ریختهگری در قالبهای پیچیده

- امکان طراحی مسیر دود پیچیده برای افزایش راندمان

- حملونقل و نصب آسانتر

استنلس استیل

- وزن بیشتر

- ساخت فرآیند جوشکاری دقیقتری نیاز دارد

- دوام بالا اما طراحی پیچیدهتر و هزینه ساخت بیشتر

برنده: آلومینیوم–سیلیکون (در طراحی), استنلس استیل (در دوام)

ت) نگهداری، نظافت و رسوبگیری

استنلس استیل

- سطح صافتر و مقاومت بالاتر در برابر رسوب

- نیاز به سرویس دورهای کمتر

- حساسیت کم نسبت به کیفیت آب

آلومینیوم–سیلیکون

- با رسوبگیری سریعتر مواجه میشود

- نیازمند سرویس منظمتر و کنترل دقیق pH و سختی آب

- استفاده از شویندههای نامناسب میتواند به مبدل آسیب بزند

برنده: استنلس استیل

ث) طول عمر

- استنلس استیل: معمولاً ۱۵ تا ۲۰ سال

- آلومینیوم–سیلیکون: معمولاً ۱۰ تا ۱۵ سال (بسته به کیفیت آب و سرویس)

برنده: استنلس استیل

ج) قیمت و هزینه اولیه

استنلس استیل

- گرانتر

- قیمت تمامشده بویلر بیشتر است

آلومینیوم–سیلیکون

- اقتصادیتر

- انتخاب مناسب برای پروژههای کمبودجه

برنده: آلومینیوم–سیلیکون

اسیدهای حاصل از چگالش چگونه تشکیل میشوند؟

مرحله ۱: احتراق متان

گاز طبیعی عمدتاً از متان تشکیل شده است. در هنگام احتراق:

CH₄ + 2 O₂ → CO₂ + 2 H₂O + Heat

دود خروجی شامل بخار آب و CO₂ است.

مرحله ۲: سرد شدن دود

در بویلر چگالشی، دود تا زیرc ۵۵°سرد شده و بخار آب به آب کندانس تبدیل میشود.

مرحله ۳: تشکیل اسید کربنیک

CO₂ با آب واکنش داده و H₂CO₃ (اسید کربنیک) میسازد. این اسید ضعیف اما خورنده است.

مرحله ۴: سایر اسیدها

فقط در صورت وجود ناخالصی سوخت، مقدار کمی اسید نیتریک یا سولفوریک تولید میشود.

چرا عبور آب از لوله مسی و ورود آن به مبدل آلومینیومی باعث خوردگی میشود؟

این موضوع یکی از مهمترین دلایل خرابی زودهنگام بویلرهای آلومینیومی است. دلیل اصلی آن خوردگی گالوانیکی است.

۱. ایجاد سلول گالوانیکی بین مس و آلومینیوم

هر فلز یک پتانسیل الکتروشیمیایی دارد:

- مس → فلز نجیب (کاتد)

- آلومینیوم → فلز فعالتر (آند)

وقتی دو فلز با آب مشترک در تماس باشند:

➡️ آلومینیوم خورده میشود تا مس حفظ شود.

این یک واکنش الکتروشیمیایی طبیعی است.

۲. ورود یون مس به مدار

وقتی آب از داخل لولههای مسی عبور میکند، مقدار کمی یون Cu²⁺ وارد سیستم میشود.

این یونها روی سطح مبدل آلومینیومی مینشینند و سلول گالوانیکی ایجاد میکنند.

📌حتی غلظت بسیار کم یون مسزیر ppm) ۰.۱ (هم باعث خوردگی میشود.

۳. شدت خوردگی

این خوردگی معمولاً به صورت:

- حفرهای (Pitting)

- پوستهپوسته شدن

- سوراخ شدن نقطهای

- کاهش راندمان و افزایش دمای دود

ظاهر میشود.

۴. چرا استنلس این مشکل را ندارد؟

چون استنلس استیل:

- با مس اختلاف پتانسیل کمی دارد

- لایه محافظ اکسید کروم دارد

- در برابر یون مس مقاوم است

به همین دلیل در سیستمهای با لوله مسی، بویلرهای استنلس بسیار پایدارترند.

راهکارهای جلوگیری از این خوردگی

✔ ۱. انتخاب بویلر با مبدل استنلس استیل

بهترین انتخاب برای سیستمهایی با لولهکشی تماممسی.

✔ ۲. استفاده از بازدارندههای خوردگی (Inhibitors)

بهخصوص ترکیبات سیلیکاتی، فسفاتی و مولیبداتی.

✔ ۳. کنترل کیفیت آب

- pH بین ۸.۲ تا ۹.۵

- سختی ۵ تا ۸.۵ dH

- هدایت زیر ۳۰۰ µS/cm

✔ ۴. استفاده از جداکننده پلیمری بین مس و آلومینیوم

در برخی سیستمها از اتصالات غیررسانا استفاده میشود.

جمعبندی نهایی

اگرچه هر دو فناوری قادرند راندمان چگالشی بالایی ارائه دهند، اما انتخاب درست به شرایط سیستم بستگی دارد. اگر ساختمان دارای لولهکشی مسی باشد یا کیفیت آب نامناسب باشد، استفاده از مبدل آلومینیومی توصیه نمیشود.

در این شرایط، بویلرهای استنلس استیل بهترین و کمخطرترین انتخاب هستند و هزینههای نگهداری و خرابی را به حداقل میرسانند.

دیدگاه خود را بنویسید